Schweissgerät Awelco BLUEMIG 145 – Bedienungsanleitung im pdf-Format kostenlos online lesen. Wir hoffen, dass sie Ihnen helfen wird, alle Fragen zu lösen, die Sie bei der Bedienung Ihrer Geräte haben könnten.

Wenn Sie noch Fragen haben, stellen Sie diese bitte in den Kommentaren im Anschluss an die Anleitung.

Die Anleitung wird geladen bedeutet, dass Sie warten müssen, bis die Datei heruntergeladen ist und Sie sie online lesen können. Einige Anleitungen sind sehr umfangreich, weshalb es von Ihrer Internetgeschwindigkeit abhängt, wie lange es dauert, bis sie angezeigt werden.

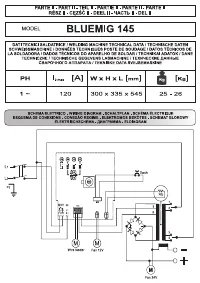

3.2. DRAHTVORSCHUBMOTOR

Versichern Sie sich, daß die Furche der Drahtvorschubspule den

gleichen Durchmesser des Drahtes hat. Auf der Seitenfläche der Spule

ist der zu gebrauchende Durchmesser gedruckt. Die Schweißgeräte sind

mit gerändelten Rollen versehen zum Fülldrahtschweissen ohne

Schutzgas. Zum Schweissen von festen Drähten, ersetzen Sie die Rolle

des Drahtvorschubmotors mit einer Rolle mit

V

förmigen Nuten für

Stahldraht und

U

förmigen Nuten für Aluminiumdraht. Fragen Sie ihr

Fachhandler oder die Herstellerfirma die entsprechenden Rollen und

Druckregler an, wenn Sie das Schweissgerät mit Schutzgas gebrauchen

wollen.

3.3. EINFÜHRUNG DES DRAHTES

1. Den Federarm auskuppeln (1) und gegen oben drehen (2), so dass es

vom Führungsrad entfernt wird (3). Sich vergewissern, dass der

Führungsrad der Drahtdurchmesser, das man gebraucht sichtlich signiert

ist.

2. Mit Vorsicht den Draht von der Drahtspule lösen. Um lästige

Abrollungen zu verhindern, bis zum Punkt (5) gespannt halten.

3. Die ersten 100 mm des Drahtes oder das ganze nicht total gerade Teil

abschneiden.

4. Den Draht in der Führung einfügen (4), über der Führungsrolle (3) und

dann in den Kapillarrohr einfügen (5).

5. Den Drahthalterarm schließen, indem man die Feder geladen hält. Die

Spule drehen, so dass der Draht noch mehr gelockert wird.

6. Den Drahtdruckregulierungsschalter ist auf Halbdruck reguliert. Im

Falle, dass der Druck zu hoch ist (Gefahr, dass der Draht abgeflacht

wird), den Schalter abschrauben, so dass der Druck vermindert wird. Ein

höherer Druck ist erfragt im Falle des Gebrauchs des Drahtes von 0,6

mm. Falls die Führungsrolle rutscht, muss man den Druck erhöhen bis

der Draht regelmäßig vorrückt.

7. Die Gasführungsdüse und die Kontaktspitze von der

Schweißbrennerpistole entfernen.

8. Den Schalter auf die Position „ON” einstellen. („I”)

9. Den Schweißbrennerkabel so ziehen, so dass er gerade ist.

10. Den Schweißbrennerdrücker drücken und den Draht alimentieren bis

dieser am Ende der Pistole erscheint ( Achtung: die Pistole nicht gegen

sich selbst oder andere Personen richten), dann den Drücker wieder

loslassen.

11. Die Maschine ausschalten, indem die Position „OFF” („O”) eingestellt

wird.

12. Die Kontaktspitze und die Gasdüse wiedereinsetzen.

13. Den Draht 6-10 mm über der Spitze abschneiden. Nun ist die

Maschine bereit für das Schweißen.

3.4. VERBINDUNG DES SCHLAUCHPAKETS

Ist das Schlauchpaket direkt verbunden und somit schon gebrauchsfähig.

Ein eventueller Austausch muß mit extremer Vorsicht, oder besser direkt

von einem Fachmann vorgenommen werden. Um die

Gasausgangsspitze auszutauschen ist es ausreichend, sie

abzuschrauben oder nach außen hin zu ziehen. Die Gasausgangsspitze

ist jedesmal rauszunehmen, wenn die Drahtvorschubdüse ausgetauscht

werden muß. Es ist zu beachten, daß der Durchmesser der Düse immer

dem des Drahtes gleich ist. Die Gasausgangsspitze muß ständig

saubergehalten werden.

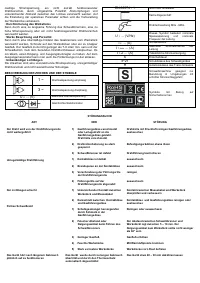

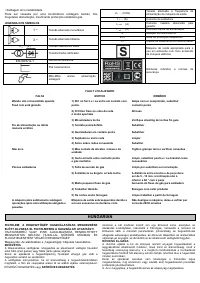

4. SCHWEIßARTEN

4.1. DURCHGEHENDE SCHWEIßUNG

Dieses ist das verbreiteste Schweißsystem. Ist das Gerät einmal zum

Schweißen vorbereitet, reicht das Drücken der Lötgebläsetaste, um die

Schweißarbeiten verrichten zu können. Sind die Schweißarbeiten

beendet, ist es ausreichend die Schweißbrennertaste loszulassen.

4.2. GASDRUCK

Der Gasdruck muß so geregelt werden, daß die entsprechende

Versorgung zwischen 6 und 12 Litern liegt. Die W ahl des Gasdruckes ist

jedoch sehr individuell.

4.3. GAS - NO GAS SCHWEIßUNG

4.3.1. GAS

- Die Klemme des Schweißbrenners mit dem positiven “+”

Auslaß und die Zange der Erdung mit dem negativen “-” Auslaß

verbinden.

4.3.2. NO GAS

- Die Zange der Erdung in die positive “+” Verbindung

und die Klemme des Schweißbrenners in die negative “- “ Verbindung

einsetzen.

4.4. MIG - MAG SCHWEIßUNG

A) MIG

=

M

etal

I

nert

G

as

B) MAG

=

M

etal

A

ctive

G

as

Beide Vorgänge sind sich völlig gleich, nur der angewendete Gastyp

ändert.

Für den Punkt A) ist das gebrauchte Gas ARGON (Edelgas)

Für den Punkt B) ist das gebrauchte Gas CO

2

(aktives Gas)

Um die Aluminium- oder Stahllote zu schweißen, ist es erforderlich reines

ARGON – Gas anzuwenden.

Das CO

2

Gas allein kann nur bei Schweißungen von Kohlenstahl (Eisen)

verwendet werden.

5. SCHWEIßANLEITUNG

5.1. ALLGEMEINE REGEL

Bei einer Schweißung, die auf das Minimum gestellt ist, ist es wichtig

darauf zu achten, daß die Länge des Lichtbogens kurz ist. Dieses ergibt

sich sofern man den Schweißbrenner mit etwa 60 Grad Neigung so nah

wie möglich an den zu schweissenden Teil hält. Die Länge des

Lichtbogens kann verringert werden, indem man nach und nach die

Stromstärke erhöht. Dabei kann es auch zu einem Abstand von zirc a

20mm kommen.

5.2. ALLGEMEINE RATSCHLÄGE

Von Zeit zu Zeit ist es durchaus möglich Mängel bei der Schweissung

festzustellen. Diese Mängel können jedoch vermieden werden, sofern die

folgenden Ratschläge beachtet werden:

· Porosität

Kleine Löcher in der Schweißnaht, ( ähnlich denen der Oberfläche der

Schokolade ) verursacht durch die Unterbrechung des Gasflusses oder

durch das Eindringen von kleinen Fremdkörpern. Das gebräuchlichste

Mittel ist das Schleifen und W iederschweißen der Schweißarbeit. Bevor

die Schweißarbeit erneut ausgeführt wird, kontrollieren Sie, daß der

Gasfluß ( ca. 8l/min.) korrekt eingestellt ist und daß das W erkstück frei

vor Verschmutzungen ist . Darauf achten, daß der Schweißbrenner beim

Schweißen richtig geneigt wird.

· Bespritzung

Kleine, geschmolzene Metalltropfen , die vom Lichtbogen hervorgerufen

werden. In kleinen Mengen ist es unvermeidbar, aber es kann auf ein

Minimum reduziert werden, wenn der Strom - und Gasfluß genau

eingestellt werden und der Schweißbrenner immer saubergehalten wird.

· Schmale und abgerundete Schweißnaht

Die Ursache ist eine zu schnelle Führung des Schweißbrenners oder ein

nicht gut geregelter Gasfluß.

· Dicke und breite Schweissnaht

Die Ursache kann eine zu langsame Führung des Schweißbrenners sein.

· Drahtenende angebrannt

Kann durch ein zu langsamer Vorschub des Drahtes, durch gelockerte

oder abgenutzte Kabelführungsspitze, geringe Kabelqualität, durch eine

zu geschlossene Gasrohrspitze oder ein zu hoher Stromfluß verursacht

werden.

· Geringes Eindringen der Schweißnaht

Kann durch ein zu schnelles Führen des Schweißbrenners, eine zu

Haben Sie noch Fragen?Haben Sie Ihre Antwort nicht im Handbuch gefunden oder haben Sie andere Probleme? Stellen Sie Ihre Frage in dem unten stehenden Formular und beschreiben Sie Ihre Situation genau, damit andere Personen und Experten sie beantworten können. Wenn Sie wissen, wie Sie das Problem einer anderen Person lösen können, teilen Sie es ihr bitte mit :)