Telwin INVERPULSE 625 MIG TIG MMA - Bedienungsanleitung - Seite 10

Schweissgerät Telwin INVERPULSE 625 MIG TIG MMA – Bedienungsanleitung, kostenlos online im PDF-Format lesen. Wir hoffen, dass dies Ihnen hilft, etwaige Fragen zu klären. Wenn Sie noch Fragen haben, kontaktieren Sie uns bitte über das Kontaktformular.

- 31 -

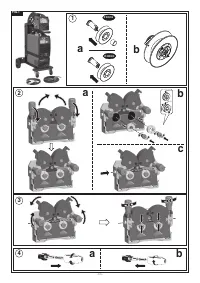

(2a)

.

- Prüfen Sie, ob das Vorschubröllchen für den verwendeten Draht passend ist

(2b)

.

- Das Drahtende freilegen, und das verformte Ende mit einem glatten, gratfreien

Schnitt abtrennen; die Spule gegen den Uhrzeigersinn drehen und das Drahtende

einlaufseitig in die Drahtführung leiten. Es wird 50 100 mm in die Drahtführung des

Brenneranschlusses geschoben

(2c)

.

- Die Gegenrolle(n) werden wieder positioniert und auf einen Zwischenwert

eingestellt. Prüfen Sie, ob der Draht korrekt in der Nut der unteren Rolle läuft

(3)

.

- Die Haspel wird mit Hilfe der entsprechenden, in der Haspelmitte sitzenden

Stellschraube leicht gebremst

(1b)

.

- Düse und Kontaktrohr entfernen

(4a)

.

- Stecker in die Netzsteckdose stecken, Schweißmaschine einschalten,

Brennerknopf und abwarten, bis das Drahtende die gesamte Drahtführungsseele

durchquert hat und 10-15 cm aus dem vorderen Brennerteil hervorschaut. Nun den

Knopf loslassen.

VORSICHT! Während dieser Vorgänge steht der Elektrodendraht unter

Strom und unterliegt mechanischen Kräften. Bei Nichtanwendung

der entsprechenden Vorsichtsmaßnahmen besteht die Gefahr

von Stromschlägen, Verletzungen und der unerwünschten Zündung von

elektrischen Lichtbögen.

- Das Mundstück des Brenners nicht auf Körperteile richten.

- Nicht den Brenner der Flasche annähern.

- Das Kontaktrohr und die Düse müssen wieder an den Brenner montiert werden

(4b)

.

- Prüfen Sie, ob der Draht gleichmäßig vorgeschoben wird; stellen Sie den

Rollendruck und die Haspelbremsung auf die Mindestwerte ein und kontrollieren

Sie, ob der Draht in der Nut rutscht und ob sich beim Anhalten des Vorschubes die

Drahtwindungen wegen der Trägheitskräfte der Spule lockern.

- Das aus der Düse hervorstehende Drahtende ist auf 10-15 mm abzutrennen.

- Das Haspelfach wieder schließen.

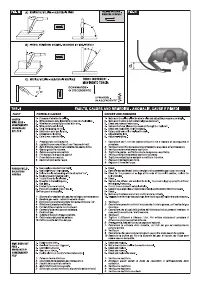

5.7 AUSTAUSCH DER DRAHTFÜHRUNGSSEELE IM BRENNER (ABB. L)

Bevor die Seele ausgewechselt wird, ziehen Sie das Brennerkabel glatt, sodaß sich

keine Biegungen bilden.

5.7.1 Spiralförmige Führungsseele für Stahldraht

1- Düse und Kontaktrohr vom Brennerkopf abschrauben.

2- Die Feststellmutter der mittleren Steckverbindung abschrauben, welche die

Führungsseele festhält. Dann die vorhandene Führungsseele entfernen.

3- Die neue Seele in den Kanal des Brennerkabels einführen und vorsichtig

weiterschieben, bis sie aus dem Brennerkopf austritt.

4- Nun die Festellmutter für die Führungsseele von Hand wieder anschrauben.

5- Das überstehende Seelenstück bündig abschneiden, indem man die Seele leicht

zusammendrückt; dann die Seele wieder aus dem Brennerkabel entfernen.

6- Den Schnittbereich der Seele abschrägen und die Seele wieder in den Kanal des

Brennerkabels einführen.

7- Anschließend die Mutter wieder anschrauben und mit einem Schlüssel festziehen.

8- Kontaktrohr und Düse wieder anbringen.

5.7.2 Führungsseele aus synthetischem Material für Aluminiumdraht

Die Schritte 1, 2, 3 durchführen, wie sie für die Stahlführungsseele beschrieben sind

(die Schritte 4, 5, 6, 7, 8 gelten hier nicht).

9- Das Kontaktrohr für Aluminium wieder anschrauben und prüfen, ob es die

Führungsseele berührt.

10- Am anderen Ende der Seele (Seite des Brenneranschlusses) Messingnippel und

O-Ring einsetzen, und - die Seele leicht gedrückt haltend - die Befestigungsmutter

für die Führungsseele festziehen. Der überschüssige Teil des Futterrohrs wird

anschließend auf Maß gekürzt (siehe (13). Aus dem Brenneranschluß des

Drahtvorschubsystems das Kapillarrohr für Stahlseelen entnehmen.

11- Für Aluminiumdrahtseelen des Durchmessers 1,6 bis 2,4mm (gelb) IST DAS

KAPILLARROHR NICHT VORGESEHEN; Die Führungsseele wird deshalb ohne

es in den Anschluß eingesetzt.

Das Kapillarrohr für Aluminiumdrahtseelen des Durchmessers 1-1,2mm (rot) auf

ein Maß schneiden, das 2mm unter dem des Stahlrohres liegt. Dann wird das

Kapillarrohr am freien Ende der Führungsseele eingeführt.

12- Nun den Brenner in den Anschluß des Drahtvorschubsystems einsetzen und

festspannen; Die Seele wird in 1-2mm Abstand von den Rollen markiert;

Den Brenner wieder entnehmen.

13- Die Seele auf das vorgesehene Maß zuschneiden, ohne die Eingangsöffnung zu

verformen.

Den Brenner wieder in den Anschluß des Drahtvorschubsystems montieren und

die Gasdüse anbringen.

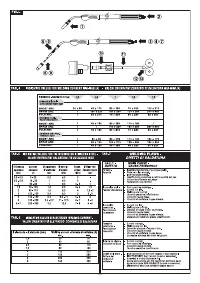

6. SCHWEISSEN: VERFAHRENSBESCHREIBUNG

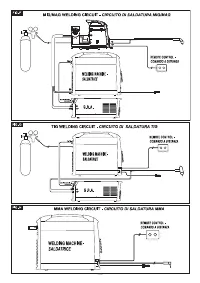

6.1 SCHWEISSEN MIG-MAG

6.1.1 ÜBERTRAGUNGSART SHORT ARC (KURZLICHTBOGEN)

Das Schmelzen des Drahtes sowie das Abtrennen des Tropfen wird durch

aufeinanderfolgende Kurzschlüsse der Drahtspitze im Schmelz- bad (bis zu 200 Mal/

Sek.) erzielt.

Kohlenstoffstahl und niedrig legierter Stahl

- Drahtdurchmesser:

0,6-1,2mm

- Schweißstrom:

40-210A

- Bogenspannung:

14-23V

- Gasart:

CO

2

und Ar/CO

2

, Ar/CO

2

/O

2

Rostfreier Stahl

- Drahtdurchmesser:

0,8-1mm

- Schweißstrom:

40-160A

- Bogenspannung:

14-20V

- Gasart:

Ar/O

2

o Ar/CO

2

(1-2%)

Aluminium und Legierungen

- Drahtdurchmesser:

0,8-1,6mm

- Schweißstrom:

75-160A

- Bogenspannung:

16-22V

- Gasart:

Ar 99,9%

Typischerweise muß das Kontaktrohr bündig mit der Düse liegen oder die dünneren

Drähte schauen leicht hervor bei der niedrigsten Lichtbogenspannung; die Länge des

freiliegenden Drahtes (stick-out) liegt normalerweise zwischen 5 und 12mm.

Im HANDMODUS (“PRG 0”) muß der Reaktanzwert angepaßt werden:

- 20%-60% mit Drähten des Durchmessers 0,8-1mm Kohlenstoffstahl.

- 50%-80% mit Drähten des Durchmessers 1,2-1,6mm Kohlenstoffstahl.

- 60%-80% mit Drähten aus Stahl rostfrei und Aluminium.

Anwendung:

Schweißen in allen Lagen von dünnwandigen Werkstoffen oder im

ersten Schweißgang innerhalb von Gehrungen, unterstützt durch den begrenzten

Wärmeeintrag und das gut kontrollierbare Schmelzbad.

Anmerkung:

Der SHORT ARC - Übergang beim Schweißen von Aluminium und

Legierungen muß mit Vorsicht angewendet werden (besonders bei Drähten mit

Durchmesser >1mm), weil die Gefahr von Schmelzfehlern besteht.

6.1.2 ÜBERTRAGUNGSART SPRAY ARC (SPRÜHLICHTBOGEN)

Das Schmelzen des Drahtes stellt sich bei höherer Spannung und höherem Stromwert

ein als bei Short Arc: die Drahtspitze kommt nicht mehr mit dem Schmelzbad in

Kontakt; von der Spitze aus spannt sich ein Bogen, den die Metalltropfen, die beim

ununterbrochenem Schmel zen des Drahtes entstehen, durchlaufen. Kurzschlüsse

fehlen also.

Kohlenstoffstahl und niedrig legierter Stahl

- Drahtdurchmesser:

0,8-1,6mm

- Schweißstrom:

180-450A

- Bogenspannung:

24-40V

- Gasart:

Ar/CO

2

o Ar/CO

2

/O

2

Rostfreier Stahl

- Drahtdurchmesser:

1-1,6mm

- Schweißstrom:

140-390A

- Bogenspannung:

22- 32V

- Gasart:

Ar/O

2

o Ar/CO

2

(1-2%)

Aluminium und Legierungen

- Drahtdurchmesser:

0,8-1,6mm

- Schweißstrom

:

120-360A

- Bogenspannung:

24-30V

- Gasart:

Ar 99,9%

Das Kontaktrohr steckt im Normalfall 5-10mm innerhalb der Düse, je höher die

Lichtbogenspannung, desto tiefer das Kontaktrohr; die Länge des freiliegenden

Drahtes (stick-out) liegt normalerweise zwischen 10 und 20mm.

Sind im HANDMODUS (“PRG 0”) die Parameter Drahtgeschwindigkeit und

Lichtbogenspannung korrekt eingestellt (also mit kompatiblen Werten), spielt der

Einstellwert der Reaktanz keine Rolle.

Anwendung:

Waagerechtes Schweißen bei Dicken nicht unter 3-4mm (sehr

dünnflüssiges Schmelzbad); Die Ausführungsgeschwindigkeit und das Nahtvolumen

sind sehr hoch (hoher Wärmeeintrag).

6.1.3 ÜBERTRAGUNGSART PULSE ARC (IMPULSLICHTBOGEN)

Es handelt sich um einen “kontrollierten” Übergang, der zum Funktionsbereich des

“spray-arc” gehört (modifizierter spray-arc). Die Vorteile bestehen darin, daß bei

bemerkenswert niedrigen Stromwerten die Schmelze schnell abläuft und kein Material

herausgeschleudert wird, sodaß auch viele typische Anwendungen des “short-arc”

abgedeckt werden.

Bei jedem Stromimpuls löst sich ein einzelner Tropfen des Elektrodendrahtes

ab; die Häufigkeit dieses Phänomens verhält sich proportional zur

Drahtvorschubgeschwindigkeit nach einer Variationsregel, die vom Typ und dem

Durchmesser des Drahtes abhängt (typische Frequenzwerte: 30-300Hz).

Kohlenstoffstahl und niedrig legierter Stahl

- Drahtdurchmesser:

0,8-1,6mm

- Schweißstrom:

60-360A

- Bogenspannung:

18-32V

- Gasart:

Ar/CO

2

o Ar/CO

2

/O

2

(Co

2

max 20%)

Rostfreier Stahl

- Drahtdurchmesser:

0,8-1,2mm

- Schweißstrom:

50-230A

- Bogenspannung:

17- 26V

- Gasart:

Ar/O

2

o Ar/CO

2

(1-2%)

Aluminium und Legierungen

- Drahtdurchmesser:

0,8-1,6mm

- Schweißstrom:

40-320A

- Bogenspannung:

17-28V

- Gasart:

Ar 99,9%

Typischerweise muß das Kontaktrohr im Innern der Düse 5-10mm messen, je höher

die Lichtbogenspannung, desto höher dieses Maß. Die freie Drahtlänge (stick-out)

beträgt im Normalfall zwischen 10 und 20mm.

Anwendung

: Schweißen in “Zwangslage” auf niedrigen bis mittleren Dicken und

thermisch empfindlichen Werkstoffen,

besonders geeignet zum Schweißen auf

leichten Legierungen (Aluminium und seine Legierungen) auch bei Dicken unter

3mm

.

6.1.4 EINSTELLUNG DER SCHWEISSPARAMETER IN MIG-MAG

6.1.4.1 Schutzgas

Der Schutzgasdurchsatz muß betragen:

short arc:

8-14 l/min

spray arc und pulse arc:

12-20 l/min

je nach Schweißstromstärke und Düsendurchmesser.

6.1.4.2 Schweißstrom

Der Schweißstrom wird vom Schweißenden durch Drehen am Encoderregler (ABB.

D (14)) eingestellt. Im Modus SPRAY/SHORT ARC entspricht jeder Drehung des

Encoderreglers (14) die Einstellung der Drahtgeschwindigkeit (m/Minute), die auf

dem Display (16) angezeigt wird; während der Schweißung schaltet das Display

automatisch auf den Istromwert um (Ampere). Wenn PULSE ARC oder

PULSE ARC

PULSE-ON-PULSE

ausgewählt werden, entspricht jeder Drehung des Encoderreglers

(14) die Einstellung der Schweißstromstärke, die auf dem Display (16) angezeigt wird.

Während des Schweißvorganges schaltet das Display automatisch auf den Istwert

der Stromstärke um.

In beiden Modi ist es mit der Taste (17) möglich, zur Einstellung der mm-Stärke

mit Encoder (14) zu wechseln (LED (16b) aufleuchtend). Die Maschine berechnet

automatisch die Stromstärke, die zum Schweißen dieser Stärke erforderlich ist. Auch

in diesem Fall schaltet das Display während des Schweißvorganges auf den Istwert

der Stromstärke (Ampere) um.

Man beachte, daß in allen syngergistischen Programmen die einstellbaren Mindest-

und Höchstwerte (m/Minute, Ampere oder Stärke in mm) werkseitig programmiert

wurden und nicht vom Benutzer änderbar sind.

Orientierungswerte für den Schweißstrom mit den gängigsten Drähten sind in der

Tabelle (

TAB. 4

) aufgeführt.

„Anleitung wird geladen“ bedeutet, dass Sie warten müssen, bis die Datei vollständig geladen ist und Sie sie online lesen können. Einige Anleitungen sind sehr groß, und die Zeit, bis sie angezeigt wird, hängt von Ihrer Internetgeschwindigkeit ab.

Weitere Modelle Schweissgeräte Telwin

-

Telwin BIMAX 105

Telwin BIMAX 105

-

Telwin BIMAX 132 TURBO

Telwin BIMAX 132 TURBO

-

Telwin BIMAX 152 TURBO

Telwin BIMAX 152 TURBO

-

Telwin BIMAX 162 TURBO

Telwin BIMAX 162 TURBO

-

Telwin BIMAX 182 TURBO

Telwin BIMAX 182 TURBO

-

Telwin BIMAX 4 165 TURBO

Telwin BIMAX 4 165 TURBO

-

Telwin BIMAX 4 195 TURBO

Telwin BIMAX 4 195 TURBO

-

Telwin ENTERPRISE PLASMA 160 HF

Telwin ENTERPRISE PLASMA 160 HF

-

Telwin INVERPULSE 320 MIG TIG MMA

Telwin INVERPULSE 320 MIG TIG MMA

-

Telwin INVERPULSE 320 R A MIG TIG MMA

Telwin INVERPULSE 320 R A MIG TIG MMA